Acrónimo

Tipo: Sociedad Anónima

Industria: Aeroespacial

Fundación: 10 de octubre de 1927

Fundador: Ingeniero Militar Francisco de Arteaga

Sede: Córdoba (Argentina)

Productos: Aviones civiles y militares

Propietario: Estado argentino

Cronología

Fábrica Militar de Aviones

Instituto Aerotécnico

Industrias Aeronáuticas y Mecánicas del Estado

DINFIA

Área Material Córdoba ←FAdeA

La Fábrica Argentina de Aviones “Brigadier San Martín” S.A.

(FAdeA) es una empresa dedicada a la producción de aeronaves y la investigación

aeroespacial, cuya planta está ubicada en la provincia de Córdoba, Argentina.

FAdeA es una sociedad anónima de capital estatal creada en

diciembre de 2009, durante la presidencia de Cristina Fernández de Kirchner,

cuando el Estado Nacional adquirió el paquete accionario de Lockheed Martin

Aircraft Argentina S.A., emplazada en el predio del Área Material Córdoba, instalaciones

de la desaparecida «Fabrica Militar de Aviones».1

Este complejo de gran importancia estratégica, sufrió varias

transformaciones a lo largo de su historia. Se formó inicialmente, el 10 de

octubre de 1927 bajo la presidencia del radical Marcelo Torcuato de Alvear y

con la dirección de Francisco de Arteaga teniendo tal empresa estatal el nombre

de “Fábrica Militar de Aviones”.

Entre 1944 y 1949 el recién creado Instituto Aerotécnico fue

dirigido por el Brig. Juan Ignacio San Martín realizando durante ese periodo

hasta 1955, una producción totalmente nacional destacándose en 1947 el vuelo

del primer avión propulsado por un motor a reacción de Sudamérica, el Pulqui I.

En 1951 se creó la “Fábrica de Motores y Automotores”.

En 1952 se formó la empresa “Industrias Aeronáuticas y

Mecánicas del Estado” o IAME, reorganizando la actividad en diez grandes

fábricas. En 1956 durante la dictadura instalada en 1955, el “IAME” vuelve a

llamarse “Fábrica Militar de Aviones” y pasa a depender orgánicamente de la

Fuerza Aérea Argentina, para luego, en 1957, pasar a ser la “Dirección Nacional

de Fabricación e Investigación Aeronáutica”, DINFIA. En 1967 se crea “Industrias

Mecánicas del Estado” (IME), hacia donde se transfiere la actividad de

producción de automóviles IME funcionó hasta 1980, cuando fue liquidada por

instrucción del entonces ministro de economía de la dictadura José Alfredo

Martínez de Hoz. En 1995, la empresa “Área Material Córdoba”, ex IAME, fue

concesionada por el presidente Carlos Menem al conglomerado industrial

estadounidense Lockheed Martin Aircraft, abandonando la política de fabricación

y desarrollo para concentrarse en las actividades de mantenimiento. Esta

situación perduró hasta su recuperación por el Estado Nacional en 2009.

Vista de FADEA desde la ruta

El “Instituto Aerotécnico”, sucesor de la FMA, fue decano en

el desarrollo tecnológico argentino, diseñando y construyendo los primeros

aviones a reacción de Latinoamérica en las décadas de 1940 y 1950, además de

haber dirigido el desarrollo de otras industrias nacionales como la automotriz

y la aeroespacial.

La superficie cubierta de la planta creció desde los 8340 m²

en su origen hasta los 24 ha que tiene en la actualidad.

Historia

1930 Fábrica Militar de Aviones

Avión IA-23, construido a partir de 1938 bajo licencia de la

empresa alemana Focke Wulf FW-44. Fue el primer diseño del Ingeniero y profesor

Kurt Tank en Alemania y también fue su primer contacto con la Fábrica de

Aviones de Córdoba.

Vista de la Fábrica de Aviones de Córdoba durante los años

1930.

El proyecto para la construcción de una Fábrica Militar de

Aviones fue presentado en abril de 1926 y el 8 de junio de aquel año, el Poder

Ejecutivo de la Nación, encabezado por el presidente radical Marcelo T. de

Alvear, forma una Comisión Especial para impulsar la creación de dicho

establecimiento, designando como miembros a los señores Ing. Civil Domingo

Selva de la Dirección General de Ingenieros, y al Mayor Ing. Francisco de

Arteaga de la Dirección del Servicio Aeronáutico del Ejército.

El proyecto se dividió en tres etapas, una vez concluida la

primera relacionada con la infraestructura básica se iniciarían los trabajos de

fabricación de aviones. En septiembre se aprueban los planos definitivos y se

llama a licitación, la cual fue concedida el 4 de octubre, para la construcción

de la primera sección, que constaba de 8 pabellones. En octubre de 1926 se da

curso al contrato para la perforación de un pozo para proveer de agua al

emprendimiento.

El 10 de noviembre de 1926 se realizó la colocación y

bendición de la piedra fundamental de la Fábrica Militar de Aviones. Estuvo

presente el Ministro de Guerra General Agustín P. Justo, que destacó la

importancia de la Fábrica no solo para la aviación argentina sino para

Sudamérica diciendo: "Colocamos hoy la primera piedra de este nido de

pájaros de paz y concordia". La bendición estuvo a cargo del Obispo

Auxiliar de Córdoba Monseñor Luque. El 2 de enero de 1927 comienzan los

trabajos de construcción de la Fábrica Militar de Aviones de Córdoba, una de

las primeras de América del Sur.

Algunos meses después, en la mañana del 10 de octubre de

1927 se produce la inauguración del establecimiento. La Fábrica estaba

compuesta por 8 edificios de tejados rojos. Allí, el Director Mayor Francisco

de Arteaga ofició de anfitrión.

Entre los asistentes al acto se encontraban: el Ministro de

Guerra Coronel A. P. Justo, el de Justicia e Instrucción Pública Dr. Antonio

Sagarna, el Gobernador de la Provincia Dr. Ramón J. Cárcano, el Intendente Ing.

E. Olmos, el Jefe de la IV División de Ejército General Francisco Medina, el

Inspector General del Ejército General Ricardo Sola, el General Gregorio Vélez,

el General Jones, el General Baldrich, el Director del Servicio Aeronáutico del

Ejército Coronel Luis Cassinelli, el Asesor Técnico de la Dirección de

Ingenieros Domingo Selva y otros Jefes y Oficiales del Ejército, aviadores y

personalidades del Gobierno de la Provincia.

A las 11:30, el General Justo invitó al Gobernador Cárcano a

dar paso a la corriente eléctrica. El interruptor, cubierto con una cinta

argentina, estableció el contacto y las máquinas comenzaron a hacer oír sus

voces, dando inicio a la mayor aventura industrialista vivida por el país hasta

aquel entonces. Los operarios, sin demoras, iniciaron la tarea de construir

componentes del que sería, en breve tiempo, el primer avión en serie de

fabricación nacional bajo licencia inglesa: el Avro Gosport 504, un aparato de

escuela equipado con un motor Gnome de 100 HP. Tenía una velocidad de 140 km/h

y autonomía de vuelo de 2 h.

La fábrica comenzó con una dotación de 193 hombres, entre

técnicos, operarios, aprendices y maestranza. Comprendía un parque de 100

máquinas-herramientas, la superficie cubierta era de 8340 m². Desde El Palomar,

provincia de Buenos Aires, donde existían talleres de reparación y

mantenimiento, se envió personal altamente capacitado y con gran experiencia

para cumplir las funciones de Jefes de Taller.

En febrero de 1928 se iniciaron las actividades para

levantar la segunda sección, comprendiendo Laboratorio de Ensayos de Motores,

Laboratorio de Ensayos Estáticos, Laboratorio de Aerodinámica, Oficina de

Fabricación, 4 talleres, 2 depósitos, un taller doble para motores, comedor

para obreros, enfermería, guardia, comando de pista y una torre-tanque.

Poco después, el 11 de mayo de 1928, la Comisión impulsora

del establecimiento fue disuelta, al considerar que la función asignada ya

había sido cumplida satisfactoriamente: puesta en marcha de la primera sección,

adelantada la segunda y en licitación la tercera.

La tercera sección, la cual constaba de 13 pabellones, fue

adjudicada a la firma constructora Casanegra, Sarria Allende & Compañía y

transferida luego, en 1929, al ingeniero Ferrucio Alberto Soldán para su

conclusión, por Decreto del 11 de abril de 1929. Al completarse esta tercera

sección, la Fábrica Militar de Aviones quedó constituida por tres grandes

divisiones. Primera división: Dirección, Servicio de Fabricación, Oficina de

Estudios, Oficina de Documentación Técnica, Laboratorios y Administración.

Segunda División: Talleres de Fabricación de Aeroplanos y Hélices. Tercera

División: Talleres de Motores.

Inicialmente, la entonces Fábrica Militar de Aviones solo

construyó aeronaves bajo licencias europeas, pero ya en 1931 diseñaba y

producía los aviones Ae.C.1 y Ae.C.2. El primero de ellos protagonizó en 1933

un histórico vuelo entre Buenos Aires y Río de Janeiro.

1943 Instituto Aerotécnico

Vista de la Fábrica Militar de Aviones de Córdoba, alrededor

del año 1950. Era por aquel entonces la principal fábrica de aviones de

Latinoamérica.

El Presidente de facto, General Pedro Pablo Ramírez, en

acuerdo general de Ministros, dispone por Decreto N° 11822 del 20 de octubre de

1943 que la Fábrica Militar de Aviones pase a llamarse “Instituto Aerotécnico”.

Se reglamenta un plan que tenía como misión central incentivar el desarrollo y

perfeccionamiento técnico de la producción aeronáutica, unir las industrias

afines y otorgar a la actividad un lugar importante vinculado a la defensa

nacional. A partir de la creación del Instituto, la Dirección es ejercida por

el Mayor de Ejército e Ingeniero Aeronáutico Juan Ignacio San Martín. Comienza

una de las etapas más importantes en el desarrollo industrial aeronáutico,

mediante la toma de conciencia de que para producir aviones en una escala

considerable se necesitaba del apoyo privado. El Instituto Aerotécnico se erige

como el asesor de esa tecnología específica y el Estado es quien aporta las

líneas directrices.

Por el año 1941 solo 5 empresas privadas se dedicaban a

producir insumos aeronáuticos, pero en 1945 serían ya 104. Ferrocarriles del

Estado colabora con su experiencia en fundición metalúrgica, forjando

componentes del motor “El Gaucho”, al mismo tiempo las autoridades nacionales

trazan un plan para el Instituto Aerotécnico basado en la construcción de

aviones totalmente nacionales. Así es que durante el año 1943 se proyecta y

fabrica un avión metálico, primero en Sudamérica, equipado con tren de

aterrizaje retráctil y destinado a entrenamiento avanzado: el FMA 21. El

proyecto no pudo realizarse en serie por falta de material, no superando su

etapa de prototipo.

Por aquel entonces ya se plantea la necesidad de otorgar una

estructura orgánica a la Fuerza Aérea Argentina, ya que hasta ese momento la

Aviación era una división más dentro del Ejército. También se analiza la

posibilidad de emplear materias primas nacionales tratando de resolver la

carencia de aleaciones livianas y tubos de aceros especiales hasta entonces

importados, promoviendo aún más la industria privada.

Se emprende el estudio, desarrollo y construcción de un

avión de entrenamiento avanzado, el I.Ae.22, bautizado DL, totalmente de madera.

Nace una nueva tecnología que incluye la fabricación de terciados aeronáuticos

recubiertos con lienzo aeronáutico de estructura muy resistente y larga vida de

intemperie. Al I.Ae.22 DL se lo equipa con planta de poder I.Ae. 16, “El Gaucho”,

primer motor sudamericano tipo radial de diseño y construcción nacionales.

El 29 de mayo de 1944 el Vicepresidente y Ministro de Guerra

de la Nación Coronel Juan Domingo Perón visitó la ciudad de Córdoba; acompañado

por el Comandante en Jefe de Aeronáutica Coronel Bartolomé de la Colina. En ese

entonces se avanzó en la creación de dos nuevos centros militares, la “Escuela

de Especialidades”, posteriormente Escuela de Suboficiales de Aeronáutica, y la

“Escuela de Tropas Aerotransportadas”. Este hecho convierte a Córdoba en punto

clave de concentración e instrucción de jóvenes para la defensa del país. Se

presenta además el “I.Ae. 22 DL” mediante el vuelo de prueba realizado por el

Teniente Osvaldo Rovere. Las autoridades nacionales ordenarían una primera

serie de 100 máquinas.

1945 Institec, un salto tecnológico

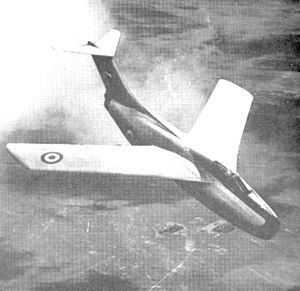

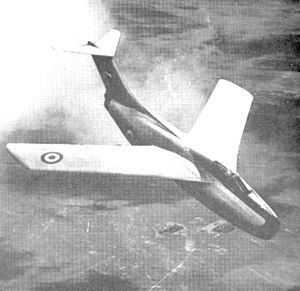

“I.Ae. 33 Pulqui II” Avión a reacción diseñado en Argentina

en los años ´50, por el Instituto Aerotécnico y construido en la Fábrica

Militar de Aviones con sede en Córdoba Argentina.

“FMA I.Ae. 37” Avión diseñado y construido en la Fábrica

Militar de Aviones de Córdoba en 1953. Su creador Reimar Horten fue

mundialmente reconocido por ser uno de los primeros en experimentar con diseños

para aviones ultrasónicos.

Después de la capitulación de Alemania en 1945, se produce

un masivo arribo de expertos extranjeros invitados por el Gobierno Nacional a

continuar con sus desarrollos como sustento de la avanzada tecnológica que vive

la Argentina entre 1947 y 1955. Uno de los primeros que aceptaría instalarse en

suelo argentino fue Kurt W. Tank, conocido ingeniero que había sido Director de

la Fábrica “Focke Wulf Flugzeugbau” de Bremen. Hombre de fuerte talento

organizador y destacado aviador de 55 años de edad, Tank había reunido en

Alemania su grupo de colaboradores y especialistas, aguardando propuestas de

radicación. Inicialmente fue invitado por la Unión Soviética y luego por

Inglaterra, sin llegar a un acuerdo. Se decidió por la Argentina que le ofrecía

trabajar libremente para desarrollar sus ideas y así es que el científico

alemán llega al país portando algunos microfilms y planos de construcción de

aviones en desarrollo y algunos del tipo Focke Wulf ya probados. Sin demoras

Kurt Tank es incluido en la Fábrica Militar de Aviones de Córdoba para abocarse

a la construcción de un caza a reacción de avanzada.

Hacia 1951, cincuenta y dos profesionales, algunos de

renombre internacional como el profesor Thalau, ex Director de la Fábrica de

aviones “Fieseler”, Röthe, de la Empresa Daimler Benz, Pabst, especializado en

dinámica de gases, el Ingeniero Otto Berhens, ex Director del Centro de Ensayos

de la “Luftwaffe” en Rechlin, el Ingeniero P. Klages, conocido constructor de

aviones, que en Córdoba diseña el “I.A. 35”, bautizado posteriormente “Huanquero”,

Heintzzelmann, especialista en estática, el Ingeniero Rudolph Freyer, los

especialistas aeronáuticos Mittelhuber y Bansemir, los Ingenieros Aeronáuticos

Mathias y Wolf, Wehrse, especialista en materiales aeronáuticos, Röthkegel,

especialista en modelos para túneles aerodinámicos, entre otros. Para 1953

suman 62 los científicos germanos incorporados.

Otros de los científicos que llegan a la Argentina a

instancias de Kurt Tank son Ronald Richter, Ehrenberg, Beck, Greinel Seelman,

Eggebert, y los científicos italianos Pinardi y Abele. Estos inician trabajos

sobre tecnología nuclear en un pabellón de la Fábrica Militar de Aviones. Al

poco tiempo, el equipo solicita un lugar propio para sus experimentos

argumentando necesidades de espacio y seguridad. Se elige la Isla Huemul en el

lago Nahuel Huapi en la provincia de Río Negro para proseguir con los

experimentos. Allí trabajaron en su teoría de crear reactores de fusión nuclear

utilizando el deuterio, o “hidrógeno pesado”, como combustible principal. Esta

era una teoría muy novedosa para la época y que aún no se ha logrado en ningún

laboratorio del mundo, desarrollar tecnología de fusión nuclear controlada

habría implicado contar con una fuente prácticamente inagotable de energía, que

se pensaba utilizar en la transformación industrial del país.

El proyecto se mantuvo con un gran presupuesto y en absoluto

secreto, hasta 1952, cuando ante la falta de resultados la Isla Huemul es

visitada por una comisión fiscalizadora integrada por José Antonio Balseiro,

Mario Báncora, Manuel Beninson, Pedro Bussolini y Otto Gamba. Allí, Balseiro y

Báncora denuncian numerosas irregularidades y la imposibilidad de que tal

proyecto llegara a obtener resultados positivos. Los informes, concisos y

sobrios, y sus argumentos detallados, fueron decisivos cuando a los pocos meses

se dio por concluido el experimento. El Proyecto Huemul inspiraría la creación

de la Comisión Nacional de Energía Atómica en 1950 y del Instituto Balseiro,

dando inicio al desarrollo de la física nuclear en la Argentina.

En el Instituto Aerotécnico, en 1948, se crea la Fábrica de

Motores a Reacción, que funcionaría hasta el 4 de marzo de 1955, año en que fue

fusionada con carácter experimental con la Fábrica de Motores de Aviación.

Por aquel entonces, el Instituto Aerotécnico había recibido

de Inglaterra las patentes de las turbinas “Rolls Royce Nene II” y “Derwent V”.

El Ingeniero Raúl Argentino Magallanes fue el responsable de traer desde el

Reino Unido el utilaje, máquinas-herramientas, calibres y todo el herramental

específico para construir cien turbinas Derwent. Un técnico de Rolls Royce Fue

enviado a Córdoba para dirigir todo el proceso de puesta a punto, maquinado de

componentes de las turbinas y para preparar personal especializado.

La sostenida actitud de progreso tecnológico lleva a la

Argentina a formalizar con la casa Rolls Royce de Inglaterra entre 1949 y 1950,

la intención de instalar la “Fábrica de Turbinas a Reacción de América del Sur”

en los alrededores de Córdoba Capital. Lamentablemente, este formidable plan

tecnológico finalmente no pudo ser realizado.

De esta época también data la Fábrica de Instrumentos y

Equipos, la Fábrica de Paracaídas y la Fábrica de Máquinas y Herramientas.

Muchas de estas, ya funcionaban desde años anteriores, pero con carácter de

talleres aislados.

En aquellos años, el Instituto Aerotécnico logra destacarse

a nivel mundial produciendo los primeros aviones a reacción en Latinoamérica,

el Pulqui I en 1947, y el Pulqui II en 1950, bajo la dirección del francés

Emile Dewoitine y de Kurt Tank.

1952 Industrias Aeronáuticas y Mecánicas del Estado - IAME

Automóvil Justicialista, fabricado por IAME entre 1953 y

1955.

Tractor Pampa, producido por IAME desde 1952, estaba basado

en el Lanz Bulldog D9506 de origen alemán.

Concluyendo la primera presidencia de Perón, la producción

local de automotores no encontraba una base sólida para impulsar su desarrollo.

Es por esto que Perón se reunió con representantes de industrias automotrices

extranjeras, expresándoles el deseo del gobierno de contar con su apoyo para la

producción de automóviles en el país. Por esta razón, el Instituto Aerotécnico

de Córdoba se ofrece a encarar la creación de la industria automotriz

argentina. La empresa comienza sus actividades dentro del ámbito de la Fábrica

Militar de Aviones en la Provincia de Córdoba. La intención presidencial era

comenzar con la producción seriada de automotores el 1 de noviembre de 1952.La

incorporación de esta industria dinámica a la actividad de IAME significó un

aumento de su personal del 55% llegando a ocupar entre operarios, técnicos y

administrativos 9.000 personas.

Así es que se inicia una nueva etapa con la creación de la “Fábrica

de Motores y Automotores” por Decreto 24103 de fecha 30 de noviembre de 1951,

que poco después derivaría en una nueva Empresa del Estado denominada “Industrias

Aeronáuticas y Mecánicas de Estado”, IAME, como resultado de una

reestructuración del «Instituto Aerotécnico» que cesa como cabeza directriz

pasando a integrar la nueva organización como área exclusivamente dedicada a la

investigación y a la formación.

El IAME fue creado mediante el Decreto Nro. 6191 del 28 de

marzo de 1952. Las excavaciones para construir la fábrica se inician el 2 de

diciembre de 1951 y en 1952 la planta de montaje inicia sus actividades con una

superficie cubierta de 6713 m². IAME alumbraba a la naciente industria

automotriz en la Argentina.

De allí saldrían en poco tiempo ingenieros, técnicos y

operarios especializados, generalmente formados en escuelas nacionales de

educación técnica, que contrataría el resto de establecimientos automotrices

instalados en el país, fortaleciendo a la industria metalmecánica nacional.

Se iniciaron los estudios para decidir qué vehículo se iba a

producir, optándose finalmente por una serie de automotores utilitarios: una

pickup para 750 kg de carga (el "Rastrojero"), un furgón, una rural

de tres puertas (la "Gauchita") y un sedán dos puertas. Para la

impulsión de los vehículos se optó por un motor bicilíndrico de dos tiempos.

Para disminuir los plazos se importaron un automóvil y una rural DKW y se

copiaron las mecánicas; las carrocerías fueron proyectadas por un equipo de

diseñadores del área de aviones inspirados en el «Chevrolet 51». Durante el

desarrollo se estimó que la potencia del motor dos cilindros sería deficiente.

Un equipo de ingenieros y técnicos de la Fábrica de Motores, liderado por el

Ingeniero Magallanes, diseña un motor también de dos tiempos, pero con

cilindros en V, solución utilizada por la fábrica austríaca PUCH en sus motores

de 125 y 250 cc. Este motor absolutamente original, de cuatro cilindros con dos

cámaras de combustión, tenía una cilindrada de 800 cc; se llamó «M-800» y fue

luego construido para equipar los sedanes.

En un período de alrededor de un año se diseñaron los

vehículos, se proyectó y montó la planta de fabricación, se instalaron las

máquinas, construyeron los dispositivos y el herramental y montajes necesarios,

se construyeron los prototipos y finalmente en 1953 comenzó la producción de

utilitarios, furgones y sedanes que empezaron a distribuirse a través de la red

de concesionarios montada por CIPA, empresa dependiente de IAME y creada para

darle apoyo comercial y financiero. IAME (luego rebautizada IME) desarrolló

cuatro modelos básicos: dos vehículos frontales (camión liviano y

microómnibus), la clásica pick up -que incluyó una versión 4x4 para uso

militar- y hasta un sedán de cuatro puertas, especialmente diseñado para taxi.

En 1969, salió de la línea de montaje el Rastrojero Nº 50.000. La producción de

IME se mantuvo en constante crecimiento pasando de 3.964 unidades en 1959 a su

récord de 12.500 en 1975. Incluso se llegó a estudiar una asociación con

Peugeot de Francia para desarrollar en forma conjunta una nueva versión del

Rastrojero.

La Fábrica de Automóviles incursionó en el área de los

automóviles deportivos, aplicando tecnologías de avanzada para la época, como

el poliéster reforzado con fibra de vidrio. En 1952 IAME comenzó el desarrollo

de la resina de poliéster para utilizarla en carrocerías de automóviles y

embarcaciones, tecnología en la cual solamente Estados Unidos había

incursionado, logrando una preserie de vehículos como base del «Justicialista

Gran Sport».

En 1954, IAME desarrolló un prototipo para montar un motor

V8 refrigerado por aire, con la particularidad de que el block de dicho motor

estaba realizado en semiblock de 2 cilindros, lo que permitía una variedad de

motores en V de 2, 4, 6 y 8 cilindros, permitiendo una variedad de cilindradas

y potencias de acuerdo a la configuración usada.

IAME desarrolló motos, tractores y armamento. También se

destacó por realizar importantes avances en de lanchas deportivas y de

competición, veleros y motores fuera de borda. El material utilizado para la

fabricación motonáutica fue similar al de los autos deportivos, los cascos eran

moldeados en una sola pieza sin presentar juntas, con características

antiflama, de prolongada vida a la intemperie, y sin necesidad de calafateo.

Dicha forma constructiva, permitió una reducción del 25% en el peso,

facilitando más velocidad y aumentando la maniobrabilidad con respecto a

lanchas de similares proporciones.

Para mediados de la década de 1950, la ciudad de Córdoba ya

era uno de los grandes centros industriales del país y de Latinoamérica con

grandes fábricas de motores, automotores, aviones y locomotoras entre otros “Fiat

Concord”, productor de tractores y material ferroviario, «Industrias Kaiser

Argentina», del rubro automotriz, y el conglomerado estatal IAME que producía

aviones, automóviles, motos, tractores, lanchas, etc. Este desarrollo impactó

fuertemente en la composición demográfica de la ciudad.

La “División Proyectos Especiales” en el “Instituto

Aerotécnico” se creó en 1947, sin embargo, el proyecto aeroespacial argentino

concluyó esta época casi sin avances, lanzando el cohete “Martín Fierro” en

1956, sin carga, el cual alcanzó una altura de 2 km. Al año siguiente, la Unión

Soviética lanzaba el Sputnik 1, el primer satélite artificial de la historia.

La fábrica será cerrada durante la dictadura del Proceso de

Reorganización Nacional, implementada por su ministro de economía Martínez de

Hoz cierra definitivamente IME S.A por decreto 1448/80 del 11 de abril de 1980.

En el momento de su cierre, la empresa contaba con más de 70 proveedores, 100

concesionarios en todo el país y más de 3000 empleados. Su vehículo más

popular, el Rastrojero Diésel, dominaba cómodamente el mercado de pick ups

diésel con el 78 % de participación.

1955 Dirección Nacional de Fabricaciones e Investigaciones

Aeronáuticas - DINFIA

El Horten I.Ae. 34 Clen Antú, planeador tipo ala volante de

conformación biplaza.

El General Perón es derrocado en 1955 por el golpe de estado

autodenominado Revolución Libertadora. Un año después, el IAME recobra el

nombre de Fábrica Militar de Aviones hasta que por Decreto ley N.º. 766 del 23

de enero de 1957, se crea un nuevo organismo con la misión fundamental de

retomar preponderantemente la industria aeronáutica. Se denomina Dirección

Nacional de Fabricaciones e Investigaciones Aeronáuticas (DINFIA). [cita

requerida]

Su estructura contemplaba tres direcciones: Dirección de

Producción, Dirección del Instituto de Investigaciones Aeronáuticas y

Espaciales (que tiempo después se transformaría en el Instituto Universitario

Aeronáutico) y Dirección del Centro de Ensayos en Vuelo (CEV), además de las

dependencias administrativas y de servicios. La Dirección de Producción estaba

integrada por ocho fábricas independientes unas de otras. Inicialmente la

administración general del Complejo DINFIA estuvo en manos del Comodoro Roberto

Huerta.

En los comienzos DINFIA contaba con 8.273 empleados, 217.000

m², 3.500 máquinas y herramientas, y una potencia instalada de 19.500 HP. La

política iniciada por DINFIA tendió a afianzar tanto la producción como la

investigación aeronáutica, concretando proyectos como el I.Ae. 35 Huanquero,

los prototipos I.A. 45 Querandí y la producción del I.A. 46 Ranquel, un

monoplano ala alta, triplaza, diseñado por el Ing. Elaskar, adecuado para

tareas agrícolas, turismo y remolque de planeadores. Realiza su primer vuelo el

23 de diciembre de 1957, actuando como Piloto de Pruebas el Capitán Pedro L. Rosell.

En sus diferentes versiones se construyeron más de 200 unidades.

Más allá del derrocamiento de Juan Domingo Perón, los

gobiernos posteriores hasta la década del ´70 (tanto civiles como militares)

continuaron con una línea predominantemente desarrollista fomentando la

creación y radicación de industrias químicas, petroquímicas, metalúrgicas y de

maquinarias eléctricas, todas predominantemente extranjeras y de capital

estadounidense. El mayor efecto de esta modernización fue la consolidación del

desarrollo industrial en las ciudades de Buenos Aires, Santa Fe y Córdoba.

Mientras tanto, para hacer una comparación del nivel que

había alcanzado la Argentina con respecto a sus vecinos, cabe recordar que

Brasil recién inicia el desarrollo de su industria aeronáutica el 1º de enero

de 1954 con la creación del IPD - Instituto de Pesquisas e Desenvolvimento

(Instituto de Investigación y Desarrollo). Dicho instituto comenzó con algunos

prototipos sin ninguna repercusión comercial hasta que, en 1965, se desarrolla

el biplano turbohélice IPD-6504, o EMB-110 Bandeirante, que voló por primera

vez el 26 de octubre de 1968. El IPD quería que este modelo fuese producido en

serie, pero la falta de interés por parte de las constructoras privadas lo

impidió, haciendo evidente la necesidad de fundar una fábrica de propiedad

estatal. Finalmente, el 29 de julio de 1969, el Ministerio de Aeronáutica del

Brasil creó Embraer (Empresa Brasilera de Aeronáutica) con 500 empleados. El

proyecto Bandeirante resultó ser un gran éxito tanto en Brasil como en el

mercado internacional de la aviación, superando a otros aviones de prestaciones

similares. En total Embraer logró vender unos 500 Bandeirante, los que fueron

exportados hacia 36 países diferentes. En pocos años, el desarrollo de la

industria brasileña comenzó a eclipsar a la Fábrica de Aviones de Argentina,

que, fundada en 1927, había sido la primera de Latinoamérica y una de las

primeras en desarrollar prototipos de aviones a reacción y del tipo supersónico

en los años ´40 y ´50.

1967 Industrias Mecánicas del Estado - IME

“Rastrojero” diésel 1962. Fue el producto más popular y uno

de los vehículos insignia de la compañía. Logró sobrevivir a la caída de Perón

y se siguió fabricando hasta 1969.

Mediante la Ley Nro. 17.342 del 11 de julio de 1967, se

establece que DINFIA se dedicaría exclusivamente a las actividades del sector

aeroespacial, desvinculándose de la industria automotriz, actividad que sería

realizada por la empresa IME, Industrias Mecánicas del Estado. La producción de

IME, y luego DINFIA, se mantuvo en constante crecimiento pasando de 3.964 unidades

en 1959 a su récord de 12.500 en 1975. Su vehículo más popular, el “Rastrojero”

diésel, dominaba cómodamente el mercado de utilitarios con el 78% de

participación. Además del “Rastrojero”, la línea de vehículos utilitarios se

completaba con los camiones medianos «O68» y «F71».

Sobre la base de estos modelos surgieron diferentes

versiones realizadas por empresas diseñadoras de carrocerías con formatos doble

cabina, rural, furgón, minibús, y ambulancia. Las variantes cubrieron durante

años diversas necesidades del mercado y fueron especialmente útiles en el

ámbito de las empresas públicas. El IME funcionó hasta 1980, cuando, por

intervención del Ministro de Economía Martínez de Hoz se decreta su cierre. En

aquel momento la empresa contaba con más de 70 proveedores, 100 concesionarios

en todo el país y más de 3.000 empleados.

1995 Lockheed Martin

A mediados de los ´90 se produce la privatización simultánea

de Embraer y de la AMC, ambas con una grave crisis financiera. A partir de allí

Embraer logra despegar posicionándose como el tercer fabricante mundial de

aviones, mientras que la empresa argentina se hunde en un letargo que se

extiende hasta 2009 cuando la fábrica vuelve a manos del Estado.

A fines de los ´80 se desarrolló un proyecto comercial entre

Embraer y la Área Material Córdoba, que consistía en un avión turbohélice con

capacidad para 19 pasajeros. Dicha asociación abría la posibilidad de una

prometedora integración de la industria aeronáutica argentina a nivel regional

con la empresa estatal brasileña. El prototipo denominado, CBA 123 Vector, voló

por primera vez el 30 de julio de 1990. Aunque incluyó algunas de las

tecnologías más avanzadas del momento, el Vector no fue aceptado por el mercado

a causa de su alto precio, y el proyecto fue cancelado sin que se realizara ni

una sola venta.

Ya para aquel entonces, las inversiones gubernamentales en

la industria aeroespacial, tanto en Brasil como en la Argentina se redujeron

considerablemente, debido a la grave crisis hiperinflacionaria y devaluatoria

que sufrían ambas economías. La decisión oficial de anular cualquier tipo de

ayuda estatal a la industria se sumaba a la creciente falta de interés en el

área de defensa tras el fin de la Guerra Fría. Estos hechos también se unieron

al fracaso del proyecto Vector y a la crisis en la aviación provocada por la

escalada del precio del petróleo en 1990. Ambas empresas cayeron en una

profunda crisis financiera: Embraer, por ejemplo, realizó importantes recortes

de gastos hasta 1994, y de los 12.600 empleados que había en 1990, solo

permanecieron 3.200.

Mientras tanto, a comienzos de los ´90, surge una última

esperanza para la industria aeronáutica argentina, cuando el gobierno de EE.UU.

lanza el concurso denominado Joint Primary Aircraft Training System (J-PATS,

Programa Conjunto de Sistemas de Entrenamiento Aéreo), cuyo ganador recibiría

un contrato para reemplazar a los entrenadores T-37B de la Fuerza Aérea de los

Estados Unidos y T-34C de la US Navy. Se calculaba una necesidad de 700-750

aviones y un contrato de más de 1.600 millones de dólares para el ganador, ante

lo cual, varias fábricas de distintos países acudieron para intentar llevarse

el contrato.

La empresa estadounidense Vought Aircraft (ex-LTV), al no

tener un diseño propio de entrenador, firmó un acuerdo con el "Área

Material Córdoba", con el objetivo de poder participar en el J-PATS. El

diseño del nuevo avión se denominó "Pampa 2000", ya que era una

variante del IA-63 Pampa. Como parte del acuerdo, se enviaron a la fábrica que

Vought posee en Dallas (Texas), los aviones EX-02 y los aviones de serie E-812

y E-814. Estos dos últimos fueron modificados con varias incorporaciones de

aviónica, nuevos sistemas hidráulicos, asientos eyectables Martin-Barker MKUS

16LC y otras modificaciones, como una pantalla de color LCD que reunía mucha de

la información suministrada anteriormente por medios analógicos como relojes y

variómetros para cumplir con las especificaciones estadounidenses.

El vuelo inaugural del FMA-Vought Pampa 2000 se efectuó el

25 de mayo de 1993 al mando del piloto estadounidense John Hoffman en las

instalaciones de Forth Worth, Texas y luego de acumular cientos de horas de

pruebas, todos los pilotos que volaron el P-2000 coincidieron en sus excelentes

características. A mediados de 1996, después de un año de retraso en el

otorgamiento del contrato, las autoridades estadounidenses se decidieron por el

más económico avión suizo de turbohélice Pilatus PC-9, denominado en Estados

Unidos como Beechcraft T-6 Texan II, que terminó siendo el modelo de

entrenamiento de la Fuerza Aérea Argentina.

Mientras tanto, el gobierno brasileño procedió a la

privatización de Embraer, de la cual, hasta ese momento poseía el 51% de las

acciones, siendo el 49% restante propiedad de inversores privados. Así es que,

el 7 de diciembre de 1994 Embraer fue vendida a tres grupos brasileños de

inversión (los fondos de pensiones Previ y Sistel, y Bozano Group), cada uno

con un 20% del capital. Maurício Botelho, antiguo director general de Bozano

Group, fue nombrado presidente.

Simultáneamente, en 1995, el presidente argentino Carlos

Menem, concesionó la empresa "Área Material Córdoba" a LMAASA

(Lockheed Martin Aircraft Argentina SA), filial de Lockheed Martin Corporation,

uno de los mayores conglomerados mundiales dedicados a la industria de la

Defensa. Según los términos de la privatización LMAASA operaría la fábrica por

25 años, pudiendo ser renovado por dos períodos consecutivos de 10 años.

Las dos privatizaciones respondían a la política económica

neoliberal de los años ’90: el Estado debía desentenderse de todo aquello que

podía hacer el sector privado.

Este contrato incluyó también el compromiso de comprar (a

través de LMAASA) 32 aviones McDonnell Douglas A-4M monoplazas y 4 OA-4M

biplazas que fueron de la US Marine Corps, con el objetivo de reponer parte del

material perdido durante la Guerra de Malvinas (1982). El objetivo explícito de

la privatización fue que la concesión debía transformar a la Área Material

Córdoba en una empresa comercial para prestar servicios de mantenimiento,

modernización y fabricación aeronáutica. Dos años después, el todavía presidente

Menem afirmaba que LMAASA construiría allí un centro espacial internacional

donde saldrían cohetes que llegarían a Japón y otros destinos en tan solo unos

minutos. A partir de la concesión, la fábrica argentina de aviones dejó de

desarrollar nuevos prototipos para convertirse en un mero taller de

mantenimiento y sus actividades quedaron reducidas a contratos con el Estado

Nacional para la prestación de servicios aeronáuticos.

A partir del año 2002, tras la grave crisis económica y

social que afectó al país, el Poder Ejecutivo comenzó a dictar medidas

modificando la modalidad de pago que había sido fijada en los primeros

contratos, estableciendo mejores controles y un mayor seguimiento por parte del

Ministerio de Defensa.

Poco después, en el año 2005 la Lockheed Martin Aircraft

Argentina entrega un prototipo modernizado del IA-63 denominado por empresa

como AT-63 "Fase 1", el cual encabezó la modernización de los 11

aviones remanentes del primer lote, a los que se sumaron entre 2007 y 2008, 6

aviones adicionales fabricados nuevos para la Fuerza Aérea Argentina, quién a

su vez denomina a todos los aviones modernizados como Pampa "Serie

2". Si bien se mantiene la capacidad de entrenamiento avanzado, el nuevo

avión (como indica su nombre) hace más énfasis en el entrenamiento con armas y

el combate.

2009 Fábrica Argentina de Aviones Brigadier San Martín -

FAdeA

El 17 de diciembre de 2009, durante el gobierno de Cristina

Fernández de Kirchner, la ley 26.501 sancionada por el Congreso Nacional,

faculta al Estado Nacional a la compra de las acciones de Lockheed Martin

Aircraft Argentina Sociedad Anónima. Así se crea la “Fábrica Argentina de

Aviones "Brigadier San Martín" S.A.”, FAdeA, manteniendo los

objetivos de producción de aeronaves militares y civiles.

Un poco de historia

Por el año 2007, Lockheed Martin Aircraft Argentina

(LMAASA), quién por entonces tenía la concesión de la ex Área Material Córdoba,

le manifestó al Gobierno argentino su deseo de abandonar el control de la

planta cordobesa. Previendo el retorno del centro aeronáutico al erario,

presidencia toma cartas en el asunto y ordena al Ministerio de Defensa (MinDef)

elaborar un planeamiento en ese sentido, formando un grupo de trabajo de nivel

académico, con el fin de trazar una política de desarrollo estratégico que

comprendiera la organización y puesta en estado del arte de la Fábrica como

objetivo, mientras se negociaba con LMAASA una salida ordenada que llevaría

casi dos años (Contrato 07).

En paralelo, el MinDef inicia sondeos con los tres

fabricantes más grandes del mundo; Boeing, Airbus y Embraer, buscando

integrarse en algún programa en curso, y así reingresar al segmento de

fabricación de aeroestructuras. En rigor de la verdad, había pasado el tiempo y

la ex Fábrica Militar Aviones (FMA), había quedado rezagada respecto a las

nuevas exigencias que caracterizan a esta industria. Es así como a fines de

2009, nace la Fábrica Argentina de Aviones “Brigadier San Martin” (FadeA S.A).

Trazando una línea cronológica, en aras de graficar a grandes

rasgos ciertos aspectos, encontramos que en la época que la Fábrica produjo el

avión biturbohélice Guaraní II, década del 60, la tecnología que se manejaba en

el conformado de chapa se basaba íntegramente en cazoletería manual. Cuando se

fabricó la serie del IA-58 Pucará, década del 70, se adquirieron la prensa de

estirado marca LOIRE y de conformado, marca VERSON. La próxima incorporación de

tecnología y procesos, se produce para la fabricación del Pampa, década del 80,

donde se incorporan los primeros CNC, que por entonces eran de baja velocidad,

en comparación a los de hoy en día. Por su parte, LMAASA solo incorporó un

Centro de Mecanizado y una Cortadora de Chapa a chorro de agua durante su

periplo. Es decir, aún en la primera década del nuevo siglo, la fábrica se

manejaba con tecnología y procesos que databan de 1980, que, si bien habían

tenido alguna mejora acorde a nuestros productos, se estaba lejos de los

procesos que se aplicaban a productos más evolucionados del mercado. Quedando

claro, que esta condición era excluyente a la hora de evaluar en algún nuevo

proyecto, asociación con otro fabricante de aeronaves o incluso el mejoramiento

de los programas propios.

Reconversión Tecnológica, inversiones y Modernización

Integral

Apenas recuperada la Fabrica Aviones en 2009, se emprendió

un ambicioso plan de modernización integral, pensando en la posibilidad de

integrar el Programa KC- 390, en el Programa de fabricación del IA-63 Pampa, en

la Modernización del sistema Pucará y eventuales nuevos programas. Incorporando

tecnología de punta y nuevos procesos en el plano productivo, al tiempo que se

recuperaba y modernizaba maquinas herramientas existentes, junto a la puesta al

día y construcción de nueva infraestructura.

Fue necesario mantener y obtener nuevas habilitaciones y

certificaciones, tanto a nivel corporativo como en el capital humano de la

empresa. Esta planificación incluía la certificación de FAdeA bajo las normas

internacionales AS 9100C de calidad aeronáutica, certificación bajo normas

Nadcap (National Aerospace and Defense Contractors Accreditation Program),

certificación bajo normas ISO 9001, re-certificación Hércules Service Center

(HSC) bajo normas Lockheed Martin, certificación bajo normas de producción de

Embraer, aprobación de las Inspecciones IFI (Instituto de Fomento Industrial de

Brasil), certificación bajo normas NAS 410 nivel 2 y 3 (Ensayos No

Destructivo), entre otras. (1) Además de las nuevas certificaciones se

adoptaron nuevos procesos aplicados, como ser el JDP (Join Definition Phase), a

través del cual se favorece el análisis hacia el fabricante de un conjunto o

parte aeronáutica (en este caso FAdeA) delegado por el dueño del diseño (en

este caso Embraer), determinando si la producción de la misma es factible

técnica y económicamente, caso contrario poder realizar un replanteo del

producto al cliente, en procura de viabilizar la fabricación del conjunto o

parte.

También se adoptó el Proceso DIP (Desarrollo Integrado de

Productos) y el proceso GD&T (geometría dimensional y tolerancias), este

último fundamental en la división de cadena de valor, dado que la dimensión

geométrica y tolerancia se trasluce en un lenguaje internacional que

proporciona especificaciones concretas, con una interpretación que asegura la

correlación con proveedores de forma global y piezas que cumplen con

requerimientos funcionales en intercambiabilidad e interfase. Por su parte, la

Gerencia de Fabricación implementó en todas las áreas de fabricación de FAdeA

la Filosofía Kaizen y 5S. En tanto, en infraestructura y adquisición de nueva

tecnología se invirtieron cerca de U$S 40 millones en los siguientes ítems:

Para conformado de chapa, se incorporó una contorneadora CNC de 3 ejes marca

PROMECOR y otra contorneadora CNC de 5 ejes marca IE-MAT modelo FIDIA GTF/L 4000

, una prensa hidráulica de conformado por vejiga de goma marca AVURE (800

bars–1000 mm), además se reacondicionó la máquina de estirado de chapa

principal LOIRE, recuperando la capacidad original (250 Tn) y se modernizó dotándola

con un sistema de control numérico. En el arte de mecanizar piezas metálicas,

se incorporaron tres tornos CNC marca HYUNDAI, dos CNC de 5 ejes marca FIDIA

K199 (1650x750x850 mm) y un CNC de 5 ejes marca FIDIA GTF 2710 (4250x2700x1000

mm).

Para realizar tratamientos térmicos, se incorporó un freezer

que mantiene las piezas de chapa en condición “blanda”, para su posterior

proceso de conformado, dado que a temperatura ambiente la dureza de la misma

aumenta, un horno para tratamiento térmico de aceros, un horno para solubilizado

marca COMBUSTOL (6000 x 1000 x 2500 mm)(2), destinado a procesos térmicos y

envejecimiento artificial de piezas en aluminio y sus aleaciones. El mismo es

de mayor dimensión y capacidad que el horno EBNER pre-existente. Con esta

última adquisición, además de poder procesar piezas de mayor tamaño, se redujo

notablemente el tiempo de enfriado de las piezas tratadas, condición

indispensable para calificar como proveedor de piezas y conjuntos de nivel

global. Cabe agregar que absolutamente todos los equipos mencionados, poseen

sistemas digitales de control permanente.

En tratamientos superficiales de protección se incorporaron

los procesos de anodizado crómico (9000 x 2000 x 1000 mm)(3), de conversión

química, además de la ampliación y modernización del proceso de fresado químico

(6000 x 3000 x 1200 mm). En el área de materiales compuestos se construyeron

dos salas blancas con locales anexos, se incorporaron dos máquinas de corte por

CNC especial para pre-impregnados marca GERBER, se adquirieron seis proyectores

laser, necesarios para el proceso de pegado de material compuesto, que permite

ser preciso en cada una de las camadas, marca VIRTEK. Un CNC de 5 ejes marca

IE-MAT modelo FIDIA GTF/L 4000 FIDIA de alta velocidad, específico para

mecanizar honeycomb. Se adquirió una autoclave de gran tamaño marca OLMAR para

el procesamiento de (11 x 2,5 mts), también se reacondicionó y modernizó la

autoclave marca SCHOLZ (6 x 2,5 mts) pre-existente.

Para procesos de pintura y sellado, se amplió la zona de

trabajo, se reacondicionaron las cabinas de pintura existentes y se

construyeron nuevas cabinas destinadas a partes metálicas y partes de material

compuesto, se instaló un horno especial de pintura, se acondicionaron salas de

pintura de piezas, se construyeron salas de lijado propiamente dicho con

facilidades para el tratamiento de aire comprimido y suministro de Vacío, se

dotó de un sistema de aspiración y tratamiento de partículas y acondicionamiento

de aire. Ante la necesidad de actualizar el sistema de provisión de aire

comprimido, se adquirió un equipo compresor de aire, marca ATLAS COPCO GF200FF

con 35 m³/minuto de capacidad. En Ensayos No Destructivos (END) a través de

Inspección por Líquidos Penetrantes, Inspección por Partículas Magnéticas,

Inspección por Ultrasonido a través de una máquina de CNC marca IE-MAT de 6

ejes , se ampliaron las facilidades y se actualizaron procesos acorde a las

normas NAS 410 nivel 2 y 3. En controles de Medición3D se incorporaron varios

equipos, entre ellos un centro Carl Zeiss MMC –MMZ B (6000 x 3000 x 2000mm), se

obtuvo capacitación profesional del Instituto Mitutoyo de Brasil, alcanzados

los Niveles C y B del Programa FORMA3D (Formación Avanzada en Metrología 3D).

Mientras que en el segmento informático se puso una puesta en función de varias

licencias del programa de diseño CATIA y de análisis y simulación CFD Ansys

Fluent, entre otros.

Por qué Embraer y el KC-390

De la mano de los lazos de amistad que ambas naciones

afianzan desde finales de los ’70, fueron varios los ofrecimientos de

asociación, por parte de Brasil en el sector aeroespacial. El primero fue la

invitación para participar en el desarrollo del programa de la aeronave de

combate AMX, hoy conocido como Embraer AMX A-1 “Falcao”.

Más adelante, entre finales de los ’80 comienzos de los ’90,

se encaró el desarrollo conjunto del programa CBA-123 ”Vector”, que consistía

en una aeronave commuter, biturbohélice en configuración pusher, de 19 plazas,

que por diversos motivos se canceló su desarrollo. En procura de mitigar la

falta de viabilidad del CBA 123, Embraer invitó de inmediato al entonces FMA

para ingresar en el programa Embraer 145, iniciativa que tampoco prosperó. Fue

así como la falta de visión, hizo que Argentina perdiera el boleto de ingreso a

desarrollos de peso y su consecuente apalancamiento productivo-tecnológico. Más

allá del programa en curso KC-390, en 2014 el Ministerio de Defensa brasileño

promovió el ingreso de la República Argentina en su Programa Avión de Combate

Gripen E/F Brasil.

Capitalizadas las experiencias, y ya con vistas a la nueva

etapa, varios factores determinaron confluir en asociarse con Brasil; en primer

lugar el factor “oportunidad”, puesto que Embraer, con el patrocinio de la

Fuerza Aérea Brasileña y el Ministerio de Defensa de la nación hermana, se

encaminaba hacia un nuevo proyecto muy ambicioso y competitivo de alcance

internacional, encontrándose a la búsqueda de socios de riesgo, con quienes

afrontar el desarrollo y posterior producción, de una aeronave de transporte

multipropósito, cuyas bondades y soluciones proponen superar al legendario

C-130 Hércules. También decir, que es muy difícil entrar como proveedor en un

programa de fabricación ya en curso, puesto que ninguna terminal abandona o

cambia a un proveedor de piezas y partes ya desarrollado sobre el mismo, menos

aún si es socio de riesgo. Es de destacar que, al ser un programa totalmente

nuevo, el mismo le permitió a FAdeA “aggiornarse” en nuevos procesos y tecnologías

de manera gradual, con un socio de primer orden. Otros factores determinantes

son; la excelente predisposición del gigante brasileño a la hora del feed back

entre sus profesionales y los de FAdeA, en todo aspecto. Por otro lado, la

cercanía entre los centros de producción, de manera que la provisión de los

conjuntos puede ser trasladada por tierra (Córdoba Capital a Gaviao Peixoto).

El cariz estratégico regional en función del desarrollo de la intrazona, con

producción alta tecnología de alto valor agregado, que confluye en beneficios

mutuos.

Relevamientos, Cotizaciones y Firmas

En 2008, por pedido del MinDef argentino y el consentimiento

de LMAASA, Embraer se acerca a hacer los primeros relevamientos de las

capacidades de la Fábrica, cuyo nivel de obsolescencia en algunos aspectos, era

tal, que había algunos sectores de la planta con pisos adoquinados con baldosas

de madera. En 2009, aún con LMAASA en posesión de la planta y a costas del

MinDef, estos pisos se hicieron a nuevo respetando las normas industriales

correspondientes.

En junio de 2010, Embraer envió el primer pedido de

cotización de conjuntos por un pack de 4 conjuntos de aproximadamente unos 400

kg de peso. Por su parte, FAdeA responde al pedido de cotización en julio de

2010, basando su cálculo en tiempos de producción y procesos aplicados en la

fabricación de IA-63 Pampa, resultando estar en un rango de precios aceptable.

No obstante, el diseño del KC-390 aún no se encontraba “congelado”, de allí que

luego hubo que volver a cotizar otro grupo de seis conjuntos, en este caso de

1180 kgs, que es el que hoy se produce. Apenas cuatro meses después, Embraer

realiza un relevamiento de riesgo de la planta y en enero de 2011 envía un

listado con 63 puntos de riesgo a solucionar. En consecuencia, FAdeA forma

varios grupos de trabajo abocados a resolver cada uno de estos 63 puntos de

riesgo observados. En tanto, en el plano político, sobre finales de Octubre de

2010, se produce la firma de un Memorando de Entendimiento entre los entonces

ministros de Defensa de Argentina y Brasil; Nilda Garré y Nelson Jobim, dando

inicio formal a las negociaciones tendientes a la participación Argentina en el

Programa Multinacional Transporte Multimisión KC-390.

En Abril de 2011 se firma el contrato entre EMBRAER y FAdeA,

este último en carácter de Socio de Riesgo del Programa y Proveedor Exclusivo

para toda la serie. En un inicio, para la provisión de seis conjuntos por

aeronave; Spoilers (Wing Spoilers), Puertas del tren de aterrizaje delantero

(NLG Door), Puerta de carga (Cargo Door), Cono de Cola (Tail Cone), Rack de

Electrónica (E-Rack) y Carenados de Flap (Flap Fairing). Bajo el concepto Build

to Print (BTP), es decir; fabricante bajo especificaciones de Embraer.

Según el contrato, las responsabilidades de FAdeA abarcan;

la definición de procesos de producción, el diseño y fabricación de utillajes,

la fabricación para prototipos y ensayos, más la fabricación para la producción

en serie. Donde se estipulaba la primera entrega de ship sets para Agosto de 2014,

una cadencia de serie de 1,5 conjuntos por mes (18 conjuntos por año) y una

amortización en no recurrentes sobre 120 aeronaves (gracias a los nuevos

procesos de producción incorporados, el costeo se logró bajar de 180 a 120

aeronaves), con una facturación anual, sobre la cadencia esperada, de

23.500.000 millones de dólares (valor sujeto a variaciones de demanda).

El contrato incluye tres cláusulas de exclusividad; que

comprende la compra de 6 aeronaves KC-390 por parte del gobierno argentino, el

cumplimiento del plan de mitigación acordado de 63 puntos de riesgo (ya

superados). Concluida la fase de puesta a punto del proceso, y habiendo

alcanzado los requisitos de calidad, FAdeA trabajó en procura de alcanzar

costos competitivos para el producto, al tiempo de encontrase totalmente

predispuesta a asumir la fabricación de otros conjuntos que eventualmente,

podrían sumarse a los shipsets acordados. Cabe agregar que, Embraer estima un

mercado potencial para el nuevo transporte multirrol de entre 500 y 700 aeronaves.

Mientras que, la empresa portuguesa Ogma y la empresa checa Aero Vodochody,

completan el tablero industrial del programa multinacional junto a FAdeA.

Resumen de la actividad aeronáutica

Maqueta del prototipo I.A.-36 Cóndor, proyectado por Kurt

Tank a fines de 1951 como aeronave de pasajeros que podría alcanzar los 950

km/h. Nunca pasó de la etapa de estudio, y fue cancelado a fines de los ´50.

El IA 58 Pucará, el avión más utilizado de los que se

construyeron en la Fábrica cordobesa. En la imagen aviones pertenecientes a la

Fuerza Aérea Uruguaya realizando ejercicios combinados con la Fuerza Aérea

Brasileña en Natal (Brasil), año 2008.

Sin lugar a dudas, el punto culmine del desarrollo

aeronáutico argentino se produce el 8 de febrero de 1951 cuando se realiza la

presentación pública del avión a reacción «Pulqui II», en el Aeroparque Jorge

Newbery de la ciudad de Buenos Aires. Sin embargo, la crisis económica que se

inicia en 1952 y se acentúa en 1953 obliga a retrasar todos los programas

militares y de desarrollo, incluyendo los costosos prototipos del Instituto

Aerotécnico. Después del derrocamiento del presidente Perón en 1955, los

proyectos iniciados durante su gobierno pierden el favor oficial y la mayoría

de los técnicos alemanes se va de la Argentina. Kurt Tank también termina

yéndose del país para continuar con sus desarrollos en la India.

Mientras tanto, varios proyectos son cancelados, como

ocurrió con el I.A.-36 “Cóndor”, una aeronave de transporte de pasajeros

diseñada por Tank a fines de 1951, que se hallaba en etapa de estudio. El

proyecto Cóndor contaría con cinco turbinas en conformación envolvente,

turborreactores Rolls Royce «Nene II», aunque se preveía reemplazarlos por

otros más livianos y potentes. Dicha aeronave tendría diseño de alas en flecha

(para mejorar el rendimiento a altas velocidades), 34 metros de longitud,

podría albergar de 32 a 40 pasajeros y alcanzaría una velocidad de 950 km/h,

con un alcance estimado de 5000 km.

A pesar de todo, el célebre programa «Pulqui II» continúa

durante algunos años más y hacia 1959 se construye el quinto y último

prototipo. A partir de allí, sin fondos ni apoyo del gobierno, el programa es

cancelado definitivamente.

El I.A. 50 «Guaraní II» era un transporte ligero

biturbohélice argentino para 12/15 pasajeros. Diseñado por el capitán Héctor E.

Ruíz para la Fábrica Militar de Aviones, Argentina, fue un desarrollo de la

familia del I.Ae. 35 Huanquero. Este proyecto también estuvo a cargo del

ingeniero Aníbal Dreidemie. Luego de las experiencias del Constancia I y del

IA-35 X-III Pandora, y avanzada ya la serie del IA-35 Huanquero en 1959, surgió

el proyecto de dotarlo con turbohélices y adaptarlo para el transporte regional

y la operación en pistas semipreparadas.

Se realizaron una serie de modificaciones y se construyó un

solo prototipo, matriculado LQ-HER e inicialmente bautizado Constancia II, y

luego llamado DINFIA Guaraní I siendo el Director Nacional de Fabricaciones e

Investigaciones Aeronáuticas el Dr. Jorge P. Ramos Mejia. El DINFIA Guaraní I

fue el primer avión con turbohélices fabricado en Latinoamérica. Este aparato

realizó su primer vuelo el 6 de febrero de 1962. El nuevo avión, que conservó

el 20% de la estructura de su predecesor, era básicamente una versión más

refinada provista de ala enteramente metálica, con capacidad para un máximo de

15 pasajeros y dotada de dos turbohélices Turboméca Bastan IIIA de 850 cv de

potencia.

El 23 de abril de 1963, en las instalaciones de la Dirección

Nacional de Fabricaciones e Investigaciones Aeronáuticas, DINFIA, Fábrica

Militar de Aviones se hizo volar el prototipo de una variante mejorada de este

transporte ligero, denominada IA 50 Guaraní II. Su aspecto era muy diferente,

con una sola deriva aflechada y la sección trasera del fuselaje más corta. Este

modelo introdujo un equipo deshielador y los turbohélices Bastan VIA, más

potentes que los IIIA de su predecesor. El Guaraní II fue presentado

oficialmente a las autoridades nacionales el 11 de diciembre de 1963 con la

matrícula LV-X-27.

En mayo de 1965 el vicecomodoro Rogelio Balado marcó un

nuevo hito para el desarrollo aeronáutico nacional volando entre Buenos Aires y

París un IA-50 “Guaraní II”, un avión de transporte ligero biturbohélice,

matrícula TX-01, con el objetivo de exponerlo en Le Bourget y luego someterlo a

ensayos de aeronavegabilidad en Istress. Siendo un avión de corto alcance,

debió hacer escalas en Río de Janeiro, Recife, Dakar y Madrid. Voló 25.000 km

en 63 h a una velocidad promedio de 400 km/h y una altura media de 3.000 m,

convirtiéndose en la primera aeronave de diseño latinoamericano en cruzar el

Atlántico y el primero de este origen en ser expuesto en Le Bourget donde

obtuvo la segunda mención especial presentada ese año. Luego el IA-50 fue

sometido a intensos ensayos en tierra y vuelo.

Poco después, desde el 31 de diciembre de 1967 y hasta el 26

de diciembre de 1968, las fábricas ligadas al material aeronáutico de DINFIA

vuelven a reunirse bajo el nombre originario de Fábrica Militar de Aviones

(FMA). Se dispone la transferencia sin cargo al Comando en Jefe de la Fuerza

Aérea Argentina de inmuebles, gabinetes, laboratorios y talleres; el personal

sumaba entonces 7.507 personas. El 27 de diciembre de 1968, por Resolución Nro.

779 (nuevo Organigrama del Comando en Jefe de la Fuerza Aérea Argentina), la

Fábrica Militar de Aviones pasa a denominarse «Área de Material Córdoba», AMC.

A principios de ese mismo año, el Comando en Jefe de la Fuerza Aérea Argentina

ya había presentado a la fábrica de aviones de Córdoba los requerimientos para

el proyecto y construcción del FMA I.A.-58 PUCARA. La construcción del primer

prototipo se inició en septiembre del mismo año, y realizó su primer vuelo el

16 de agosto de 1969, equipado con dos turbohélices de origen estadounidense

Garret TPE-331-U-303 de 904 CV. Sin embargo, para los aparatos de serie se

determinó la adquisición de turbinas francesas Turbomeca Astazou XVI-G, de 1021

CV. El diseño mostró gran durabilidad y resistencia, pero sus motores de origen

francés demostraron ser un error desde el punto de vista comercial

internacional. El bautismo de fuego del Pucará sucedió en el Operativo

Independencia (1977) cuando la Fuerza Aérea Argentina se enfrentó a las

guerrillas del ERP (Ejército Revolucionario del Pueblo) en el monte tucumano.

Posteriormente se destacaría su participación durante la Guerra de las

Malvinas, para quedar finalmente destinado a misiones de intercepción de vuelos

irregulares en el norte argentino, ejercicios militares de diferente tipo y

cobertura aérea en cumbres internacionales.

Mientras tanto, en 1978, durante el apogeo del Proceso de

Reorganización Nacional, se considera la realización de un programa para

retomar los primeros lugares de la industria aeronáutica mundial en

coincidencia con el requerimiento de la Fuerza Aérea Argentina de un nuevo

avión de entrenamiento avanzado, que reemplace a los Morane Saulnier MS-760

Paris. Se estudia el diseño y la posibilidad de construcción en serie de un

avión a reacción bajo normas internacionales: el I.A.63 PAMPA, capitalizando la

experiencia en el desarrollo y producción de aviones de diseño propio y bajo

licencia. El nuevo desafío iba a contar con un soporte de última generación:

aplicación de recursos informáticos como apoyo al proceso de diseño y

fabricación (Gr-30 y CADAM).

El Proyecto general a largo plazo fue bautizado como

"A.C.A", Avión Caza Argentino. Las tres etapas del desarrollo serían las

siguientes:

FMA IA-63 Pampa: avión de ataque ligero y entrenamiento.

FMA IA-67 Córdoba: avión para transporte liviano.

FMA SAIA 90: prototipo de superioridad aérea con

características de avión furtivo (antirradar).

La AMC contaba con una vastísima experiencia, modernas

instalaciones y una reconocida capacidad de trabajo, pero estaba claro que con

vistas a desarrollar un avión de última generación le faltaba la adquisición de

tecnología de punta. Por esta razón se inició la búsqueda de algún socio

extranjero del cual se pudiera obtener asesoramiento técnico y asistencia de

diseño, así como también la especialización de los ingenieros argentinos en las

últimas técnicas de construcción en materiales compuestos.

Coincidiendo con la finalización de la fase conceptual,

algunos años de diálogo entre la AMC y la compañía alemana Dornier

Flugzeugwerke llevaron a que el 5 de mayo de 1980 se firmara un acuerdo entre

ambas empresas.

El equipo de diseño, ingenieros y técnicos, comenzó a

trabajar con sus colegas alemanes tanto en la fábrica de Córdoba, como en la

factoría de Friedrichschafen, donde se concentró el principal esfuerzo de

diseño.

Completada la fase de definición en septiembre de 1981,

comenzó la fase de desarrollo a escala total, con ensayos en túnel de viento de

alta y media velocidad y uso intensivo del CAD (Computer Aided Design = diseño

asistido por computadora) CATIA, para definir la instalación de los sistemas y

equipamientos.

El primer vuelo estaba programado para octubre de 1983, pero

recortes presupuestarios retrasaron el proyecto y solo se comenzó a cortar el

metal para el primer prototipo en junio de 1983. El 14 de agosto de 1984 la

Fuerza Aérea Argentina pudo festejar su día aniversario coincidiendo con la

primera presentación pública del IA-63, matriculado EX-01 (Experimental 01). Si

bien el requerimiento original de la FAA era el de adquirir sesenta y cuatro

aparatos, la realidad fue que, en un contexto de alta inflación y recortes

presupuestarios, la Fuerza Aérea tuvo que conformarse con un lote de 20

aeronaves IA-63. En abril de 1988 se entregaron los primeros tres aparatos a la

IV Brigada Aérea en Mendoza y las entregas finalizaron en 1992. Obviamente, los

prototipos del FMA IA-67 «Córdoba» y el FMA SAIA-90 jamás se construyeron.

Resumen de la actividad aeroespacial

Cohete Orión II, desarrollado a mediados de los años 1960.

Cohete Castor CRX-01, vector que en los 1960 alcanzó unos

500 km de altitud (es decir: una órbita espacial baja), varios de sus

lanzamientos fueron tripulados por animales como el entrañable Mono Juan.

Un hecho destacable en el desarrollo tecnológico nacional se

produce el 2 de febrero de 1961, cuando, en la Pampa de Achala (en el centro de

las Sierras de Córdoba), se produjo el primer lanzamiento de un cohete de

fabricación nacional: Alfa Centauro, alcanzando una altura de 20 km. El

Comodoro Aldo Zeoli, que fuera Director del IIAE, puede considerarse como

fundador y fundamental dinamizador de la actividad aeroespacial en la

Argentina. Ese mismo año, el Estado Nacional crea la Comisión Nacional de

Investigaciones Espaciales (CNIE), en el ámbito de la Fuerza Aérea Argentina.

Su primer presidente fue el ingeniero Teófilo Tabanera.

Al cohete Alfa Centauro se siguieron otros lanzamientos y

desarrollos, hasta que en septiembre de 1963 el Instituto de Investigaciones

Aeronáuticas y Espaciales (IIAE) proyectó lanzamientos desde la Antártida. El

objetivo de la misión era medir la radiación cósmica en forma simultánea desde

la Base Marambio (Antártida Argentina) y el Centro de Experimentación y

Lanzamiento de Proyectiles Autopropulsados (CELPA) del Chamical, distantes a

3950 km uno de otro. Las cargas útiles, es decir, el instrumental de a bordo,

fueron desarrolladas por el Laboratorio de Radiaciones y los cohetes por el

Departamento de Diseño y Producción Espacial del IIAE.

Así es que en 1965 se realizaría el lanzamiento conjunto de

dos cohetes desde Chamical y otros dos desde la Base Marambio en la Antártida, ubicando

a la Argentina como el tercer país después de la URSS y los EE. UU. en efectuar

experiencias espaciales desde el continente blanco. Los objetivos del

experimento incluían análisis del vuelo y estudio de los rayos X en la

atmósfera.

Poco después, el 11 de abril de 1967, mientras los

ingenieros argentinos trabajaban en el desarrollo de un combustible totalmente

nacional, se concibió el denominado proyecto BIO que contemplaba lanzar al

espacio pequeños animales de laboratorio, para ser luego recuperados, a bordo

de cohetes telemetrados.

Para la denominada experiencia BIO I se seleccionó una

camada de ratones blancos de raza Wistar, se diseñaron cápsulas especiales

dotadas del instrumental necesario para su análisis y control durante el

trayecto. Los astronautas seleccionados fueron los ratones Alejo, Aurelio y

Anastasio, quienes constituyeron el primer grupo, seguidos por Braulio, Benito

y Belisario en el segundo, y Celedonio, Cipriano y Coco en el tercero. Tras una

serie de pruebas y estudios, el elegido para el primer vuelo el 11 de abril de

1967 (desde la Escuela de Tropas Aerotransportadas de Córdoba) fue Belisario,

colocado y sujetado dentro de la cápsula ubicada en la ojiva especialmente

adaptada de un ORIÓN II. El vector se elevó sin problemas y al cabo de un

minuto separó su carga útil que, tras desplegar sin inconvenientes su

paracaídas, comenzó a descender lentamente hasta tocar tierra. Los científicos

comprobaron que Belisario se hallaba en perfecto estado de salud, aunque

sumamente nervioso y que durante el vuelo había perdido 8 gramos de peso.

El 23 de diciembre de 1969, en horas de la noche, la Fuerza

Aérea Argentina junto a técnicos y científicos de la Universidad Nacional de

Tucumán efectuaron el lanzamiento de un poderoso RIGEL 04 de dos etapas

(Operación Navidad), en el que viajaba un mono caí capturado especialmente por

la Gendarmería Nacional en plena selva de la Provincia de Misiones. El simio,

de dos años de edad, 1,4 kg de peso y 3 dm de altura, recibió el nombre de

Juan.

A partir de los últimos años de la década del '70, se

emprende un ambicioso proyecto en el Complejo Aéreo-tecnológico de Falda del

Carmen, que se denominaría “Proyecto Cóndor”. El objetivo de las

investigaciones y desarrollos era poder ubicar una carga útil, de por lo menos

200 kg, en una órbita terrestre baja (entre 300 y 1000 km).

La primera fase dio como resultado al CÓNDOR I, cohete de

una etapa, con una longitud aproximada de 8 m y un diámetro máximo del fuselaje

de 8 dm y combustible sólido: empleando aluminio (como combustible), óxido de

hierro (como acelerador de combustión), perclorato de amonio (como oxidante), y

HTPB (hidroxil terminado polibutadieno como amalgamador). Su sistema de

dirección inercial-aerodinámico, por medio de aletas, solo realizaba un vuelo

estable en forma vertical o dependiente del ángulo de lanzamiento; no poseía

ningún sistema inteligente de guiado. La segunda fase del proyecto consistió en

el desarrollo del CÓNDOR II, pero previamente para poder probar la tecnología

en vuelo es desarrollado el ALACRÁN (cuyo nombre código era CÓNDOR I-A III) que

portaba 250 kg de carga útil. La ojiva de materiales compuestos del ALACRÁN

podía llevar una cabeza de guerra compuesta por una bomba de racimo,

conteniendo 1000 granadas CAM-1, con un radio de dispersión de 2 ha. Ese misil

tenía el mismo tipo de combustible y características de construcción del CÓNDOR

I, pero en realidad era un misil táctico de artillería; fue disparado varias

veces desde 1988.

El CÓNDOR II era un vehículo de 2 etapas, con un sistema de

control de todo el vector mediante una tobera basculante en cada etapa; poseía

además superficies aerodinámicas para el control mediante gas frío del rolido

en ambas etapas; contaba con un paquete sensor de control de altitud y con un

sistema de control de velocidad final.

Todo esto era coordinado por tres computadoras integradas e

intercomunicadas entre sí, facilitando el guiado y teniendo la particularidad

de que la trayectoria podía ser modificada en pleno vuelo. La altura total del

cohete era de unos 16 m por 8 dm de diámetro, con 500 kg de carga útil. Se

pronosticaba para el CÓNDOR II un alcance de 1000 km, poniendo a la Argentina

en una clara vanguardia militar en toda la región. Se completaron algunos

ejemplares del CÓNDOR II, sin probarse en vuelo.

Sin embargo, para aquel entonces ya se hacía sentir la

política de abandono del Estado, tanto para brindar servicios públicos como

para realizar actividades industriales y de desarrollo. Así es que, en

diciembre de 1987, a partir del Área de Material Córdoba (AMC) y con la

finalidad de buscar un modo de solucionar el ahogo financiero en la producción

aeroespacial y aeronáutica, se constituyó la Fábrica Argentina de Materiales

Aeroespaciales (FAMA), con un 46 % de capital del Estado argentino, 44 % del

consorcio AERITALIA y 10 % de la empresa TECHINT.

En parte, la cancelación del proyecto CÓNDOR ya se había

comenzado a planear por razones de presupuesto, pero finalmente la decisión

llegó por presiones internacionales.

Desde abril de 1990, la administración Menem había dado

garantías al gobierno estadounidense de que el polémico proyecto sería

desactivado. La comunicación oficial fue realizada por el Ministro de Defensa

Erman González el 28 de mayo de 1991, un día antes de la conmemoración del Día

del Ejército, fecha en la que tradicionalmente se fijan pautas para las Fuerzas

Armadas. Ese día se anunció la cancelación del proyecto CÓNDOR junto a

drásticas medidas de austeridad y la puesta en marcha de un plan de privatizaciones.

Gran parte del equipamiento para el desarrollo del cohete, fue desmantelado y

enviado a EE. UU. para su destrucción en 1993, según acuerdo entre los

gobiernos de ese momento.

Por su parte, en 1991, el Poder Ejecutivo Nacional y el

Congreso deciden crear la Comisión Nacional de Actividades Espaciales (CONAE),

como ente civil dependiendo de la Presidencia de la Nación, pasando en 1996 a

depender del Ministerio de Relaciones Exteriores, Comercio Internacional y

Culto. De esta manera, el Gobierno Nacional desplaza a la Fuerza Aérea en el

desarrollo de la actividad aeroespacial.

Aeronaves producidas

Bajo licencia

Avro 504/Avro 504N Gosport (1928)

Dewoitine

D-21 C-1 (1929)

Focke-Wulf

FW 44 "Stieglitz" (1937)

Curtiss

Hawk 75 (1940)

Beechcraft

Mentor B-45 (1957)

Morane-Saulnier

MS-760 "Paris" (1958)

Cessna

A-182 "Skylane" (1966)

PA-25 Puelche (2011)

Desarrollo propio

Ae.C.1 (1931)

Ae.C.2 (1932) y su derivado Ae.M.E.1 (1933)

Ae.T.1 (1933)

Ae.M.O.1 (1934) (más tarde Ae.M.Oe.1)

Ae.C.e (1934)

Ae.M.Oe.2 (1934)

Ae.C.3 (1934)

Ae.M.B.1 / Ae.M.B.2 Bombi (1935)

Ae. M.S.1 (1935)

Ae.C.3.G (1936)

Ae.C.4 (1936)

FMA 20 "El Boyero" (1940)

FMA 21 (1943)

I.Ae. 22 DL (1944)

I.Ae. 23 (1945)

I.Ae. 24 Calquín (1946)

I.Ae. 25 Mañque (1945)

I.Ae. 27 "Pulqui I" (1947)

I.Ae. 28 Super Calquín

I.Ae. 30 Ñancú (1948)

I.Ae. 31 Colibrí (1947)

I.Ae. 32 Chingolo (1949)

I.Ae. 33 "Pulqui II" (1950)

I.Ae. 34 Clen Antú (1949)

FMA I.Ae. 37 (1951)

I.Ae. 35 Huanquero (1953)

I.A. 36 Cóndor

I.Ae. 37 Interceptor (1954)

I.Ae. 38 Ala volante (1960)

I.Ae. 41 Urubú (1953)

I.Ae. 44 "DL" II

I.Ae. 45 Querandí (1957)

I.Ae. 46 Ranquel (1958)

I.Ae. Guaraní I (1961)

I.A. 50 "Guaraní II" (1966)

I.A. 51 Tehuelche (1963)

I.A. 53 (1966)

I.A. 58 "Pucará"

I.A. 63 "Pampa" (1988)

I.A. 66 "Pucara II"

I.A. 67 "Córdoba" (1980)

I.A. 68 ATL (1980-1985)

I.A. 70 "Vector" (1990)

SAIA 90

IA-100\73 (en desarrollo) (fecha tentativa 2015)

Motores aeronáuticos

I.Ae. 16 El Gaucho

I.Ae. 19 El Indio

Automotores producidos

Fábrica de Automóviles

Automóviles

Justicialista

Sedan Institec

Rural

Institec

Rural

Gauchita

Gran Sport

sin capota

Sedan Graciela

Automóvil Sport 1954 con capota desmontable

Sport V8

Automóvil Sedan GW

Sport 1955 capota fija

Sport 1955

Gran Sport V8

Cupe Gran Sport

Utilitarios

Camioncito Institec

Furgoncito

Institec

Rural R63

Pick Up

Cabure

Taxi T63

Rastrojero

Chata acoplado

Ómnibus Savien

Fábrica de Tractores y Motocicletas

Tractor Pampa

Tractor Fiat

Moto Puma

Fuente: https://www.infobae.com